Polymerverarbeitung am Fraunhofer PAZ

Im Bereich Polymerverarbeitung – ein Kompetenzfeld des Fraunhofer IMWS – verfügt das Fraunhofer-Pilotanlagenzentrum PAZ über ein umfangreiches Knowhow sowohl auf dem Gebiet Polymerverarbeitung als auch bei der Charakterisierung von Struktureigenschaftsbeziehungen für Thermoplaste, Duroplaste, Elastomere und Faserverbundwerkstoffe. Schwerpunkte liegen in der Material-, Verfahrens- und Bauteilentwicklung für langfaserverstärkte Thermoplaste (LFT), hochgefüllte Kunststoffe und Blends.

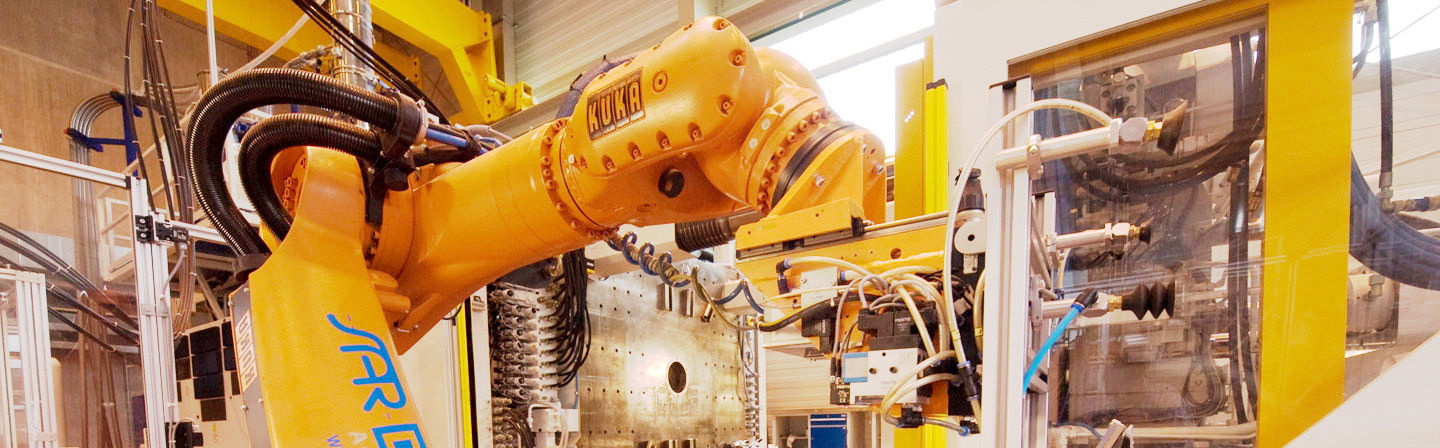

Für die Verarbeitung dieser Materialien verfügen wir über Extrusions- und Spritzgussgeräte. Zudem ist die Direktcompoundierung in einem Injection Molding Compounder (IMC) möglich. Dabei erfolgen Extrusion und Spritzguss in einem einstufigen Prozess in der selben Maschine.

Einen Schwerpunkt bildet die systematische Bewertung des Einflusses der Materialsysteme und technologischen Bedingungen auf die Kennwerte im Bauteil. So liefert die experimentelle und numerische Beschreibung des Werkstoffverhaltens Aussagen über das Einsatzverhalten und die Zuverlässigkeit der Kunststoffbauteile.