2022 | Wir feiern 30 Jahre Fraunhofer IAP!

Das Fraunhofer IAP hat sich in 30 Jahren rasant entwickelt. Hier erzählen wir Ihnen, woher wir kommen und wohin wir gehen.

Das Fraunhofer IAP hat sich in 30 Jahren rasant entwickelt. Hier erzählen wir Ihnen, woher wir kommen und wohin wir gehen.

Das Fraunhofer IAP wird DREIßIG. Was bringen die nächsten 30 Jahre?

Leichtbausysteme werden künftig von dem zunehmenden Einsatz von Composites entscheidend profitieren und damit einen wichtigen Beitrag zur Vollendung der Energie- und Mobilitätswende leisten. Aufgrund ihrer geringen Masse, verbunden mit den hohen Festigkeits- und Steifigkeitseigenschaften und der enormen Designfreiheit eignen sie sich hervorragend zur Herstellung von besonders energieeffizienten Bauweisen mit hoher Funktionsdichte. So lassen sich etwa optische und elektronische Zusatzfunktionen vergleichsweise einfach in den Bauteilen integrieren und somit systemische Konzepte umsetzen. Ganzheitliche Entwicklungen, welche vor allem Verwertungs- und Recyclingstrategien für End-of-Life-Szenarien umfassen müssen, werden nachhaltigere Produkte in den Bereichen Energietechnik, Mobilität und Maschinenbau ermöglichen. Die globalen Megatrends Digitalisierung und künstliche Intelligenz, Dekarbonisierung und Biologisierung der Technik werden diese Entwicklungen weiter vorantreiben und den Aufbau einer stringenten nachhaltigen Kreislaufwirtschaft beflügeln.

Ein Leben ohne Kunststoffe ist heute kaum denkbar. Sie machen unser Leben komfortabler und sicherer. Aber große Mengen landen im Müll oder werden verbrannt. Nur ein kleiner Anteil wird als Rezyklat in der Produktion neuer Kunststoffprodukte wiederverwendet.

In der Zukunft werden Kunststoffe in einer nachhaltigen Kreislaufwirtschaft aus nicht-fossilen Quellen wie Biomasse oder CO₂ gewonnen. Sie werden von Verbrauchern und der Industrie als echte Wertstoffe wahrgenommen und behandelt. Wenn sie ihre Aufgabe in einem »Leben« erfüllt haben, werden sie in digitalisierten Pfand- und Sortiersystemen sortenrein gesammelt. In Aufbereitungsanlagen der nächsten Generation werden aus diesem »Müll« Rohstoffe gewonnen, die zur Produktion neuer Kunststoffprodukte verwendet werden. Der Kreis schließt sich.

zur Abteilung Polymersynthese

Auf den ersten Blick gibt es in Deutschland viel Wasser. Im Zuge des Klimawandels gab es in den letzten Jahren trotzdem lange Trockenperioden. Böden sind ausgetrocknet, Wälder sind von der Trockenheit gestresst, Bäume sind abgestorben.

Die zukünftige Nutzung und Aufreinigung von Wasser müssen wir daher anpassen. Konventionelle Optimierungsstrategien, die sich hauptsächlich auf eine Kostenreduktion der Wasseraufreinigung beschränken, werden nicht ausreichen. Die Ressource Wasser muss ganzheitlich gedacht werden. So müssen Grenzwerte für die Wasserverschmutzung verschärft werden und Abwässer in Zukunft als Quelle für die Rückgewinnung von Wertstoffen und Energie verstanden werden. Am Fraunhofer IAP tragen wir zur Transformation der Wasseraufreinigung aktiv bei: Wir entwickeln neue Membranen für eine nachhaltige und zielgerichtete Rückgewinnung von Wasser und Wertstoffen wie bspw. Nitraten und Phosphaten für die Wiederverwendung in der Landwirtschaft.

Die Nachhaltigkeit in der Textilbranche erlangt immer größere Bedeutung und wird vom Markt eingefordert. Cellulosische Chemiefasern wie Viskose oder Lyocell erfüllen genau diese Anforderungen und können so vor allem gegenüber anderen synthetischen Chemiefasern bestehen. Aktuell befinden sich verschieden alternative Verfahren zur Herstellung von cellulosischen Chemiefasern im Pilotmaßstab, bei dem das Fraunhofer IAP als Entwicklungspartner beteiligt ist. Ich bin davon überzeugt, dass es in 30 Jahren eine europäische cellulosische Spinnfaser auf dem Markt etabliert ist, an derer Entwicklung das Fraunhofer IAP maßgeblich beteiligt war.

Wasserstoff wird zentraler Bestandteil der Energiewende sein und die Dekarbonisierung von Gesellschaft und Industrie entscheidend vorantreiben: Die Erzeugung von Wasserstoff mittels Elektrolyse in großem Maßstab, und auch die Nutzung als Rohstoff in chemischen Prozessen oder zur Stromerzeugung in Brennstoffzellen, benötigt im Vergleich zu heute effizientere Katalysatoren mit kleinerem Anteil seltener und daher teurer Edelmetalle wie Platin oder Iridium.

Am Fraunhofer IAP entwickeln und testen wir robustere, langlebige Katalysatoren mit möglichst geringen Mengen an Edelmetallen, die schon heute in ihrer Performance vergleichbar zu gängigen kommerziellen Materialien sind. Damit uns auch in dreißig Jahren noch ein Licht aufgeht.

Im europäischen »Green Deal« ist die Reduktion von CO2-Emissionen ein zentrales Ziel. Hierzu soll die Energiegewinnung möglichst ressourcenschonend unter Nutzung von Sonne und Wind erfolgen. Die Herstellung bereits etablierter siliziumbasierter Solarzellen erfordert jedoch einen hohen Energieaufwand und die Verwendung kritischer Rohmaterialien. An einer Alternative arbeitet das Fraunhofer IAP mit Partnern aus Industrie und Forschung in Europa. Sie stellen gedruckte Solarzellen her, die auf organischen und anorganisch-organischen Rohstoffen basieren. Solche Polymer- und Hybridmaterialien erlauben die Anwendung effizienter Drucktechnologien, die Solarzellen mit einem deutlich geringeren CO2-Fußabdruck herstellen können. Die Herausforderung liegt dabei darin, eine zu herkömmlichen Systemen vergleichbare Lebensdauer und Leistungsfähigkeit zu erreichen. Im Labormaßstab wurden bereits Erfolge erzielt. Die Skalierung auf industrietaugliche Prozesse ist die Aufgabe, der wir uns am Fraunhofer IAP in den nächsten Jahren stellen werden.

Naturkautschuk von Kautschukbäumen eignet sich mit seinen hervorragenden Abriebeigenschaften sehr gut für die äußerst langlebigen Laufflächen von LKW-Reifen. Doch der Einsatz des natürlichen Rohstoffes bringt Probleme mit sich: Pilzbefall von Kautschukbäumen gefährden den Bestand und seine Anbauflächen sind durch die benötigten klimatischen Bedingungen stark begrenzt. Beides schränkt die Versorgungssicherheit ein. Synthetisch hergestellter Kautschuk reicht bisher im Abriebverhalten nicht an sein natürliches Pendant heran. Wir stellen uns daher der Herausforderung, die Grundlagen der einzigartigen mechanischen Eigenschaften von Naturkautschuk zu verstehen und auf ein synthetisches Produkt zu übertragen. Das Ergebnis ist der Biomimetische Synthesekautschuk »BISYKA«, der sogar die Eigenschaften des Naturkautschuks übertrifft. Reifen basierend auf »BISYKA« zeigen 30 % weniger Abrieb sowie einen besseren Rollwiderstand als herkömmliche Produkte. Der Einsatz von Big Data-Technologien, künstlicher Intelligenz sowie energieeffizienten Syntheseprozessen wird in Zukunft die Optimierung und Weiterentwicklung des »BISYKA« Kautschuks voranbringen. Unser Ziel am Fraunhofer IAP: Einen Autoreifen mit weniger Abrieb ins Rollen zu bringen und damit den Eintrag von Mikroplastik in die Umwelt zu verringern.

Um die Klimaziele zu erreichen, ist eine Energiewende unerlässlich. »Grüner Wasserstoff«, der durch die Elektrolyse von Wasser und unter Nutzung erneuerbarer Energiequellen produziert wird, spielt als nachhaltiger Energieträger eine entscheidende Rolle. Hierfür ist jedoch eine Optimierung bisher eingesetzter Systeme zur Erzeugung und Nutzung von Wasserstoff erforderlich. Neue maßgeschneiderte Membranen, die eine wichtige Komponente von Elektrolyse- und Brennstoffzellen darstellen, zeigen großes Potential hinsichtlich Leistung, Wirtschaftlichkeit und Nachhaltigkeit. Im Bereich der protonenleitfähigen Membranen haben wir bereits ein Polymer entwickelt, das eine vergleichbare Leitfähigkeit wie kommerzielle Produkte (z.B. Nafion 212 ®) aufweist, aber gleichzeitig umweltfreundlicher und kostengünstiger ist.

Mit der Entwicklung neuer funktioneller Polymere leisten wir einen entscheidenden Beitrag für die Technologien der Energiewende und damit für die Erreichung der Klimaziele. Heute und in 30 Jahren.

Personalisierte Medizin hat das Potenzial den Gesundheitssektor zu revolutionieren. Therapien werden nicht mehr einem einheitlichen Design folgen, sondern individuell für Patient*innen maßgeschneidert. Moderne 3D-Drucktechnologien sind Teil dieses Paradigmenwechsels. Sie ermöglichen die Herstellung von zum Beispiel Herzklappen, Herzunterstützungssystemen, künstlichen Knochen, Gewebegerüsten, Brillen und auch Medikamenten, die in Form, Größe, mechanischer Festigkeit, biologischer Abbaubarkeit und im Wirkstofffreisetzungsprofil variieren, um die spezifischen Bedürfnissen von Patient*innen zu erfüllen. Hierbei spielen die für den 3D-Druck eingesetzten Materialien eine Schlüsselrolle. Ihre Performance ist allerdings oft noch unzureichend und machen weitere Materialentwicklungen erforderlich. Mit neuartigen Polymeren für zum Beispiel künstliche Herzbeutel-Gewebe drucken wir passgenaue Implantate, die den mechanischen Anforderungen eines Herzbeutels gerecht werden. Wir sind überzeugt: Neue druckbare Materialien werden in Zukunft Patient*innen durch personalisierte Medizin helfen.

zur Abteilung Biofunktionalisierte Materialien und (Glyko)Biotechnologie

Auf die inneren Werte kommt es an, aber gut verpackt müssen sie sein. Was sich nach einer Floskel anhört, beschreibt sehr gut die Technologie der Mikroverkapselung. Hier werden Wirkstoffe in einer Schutzhülle verpackt, was eine Vielzahl von Anwendungen ermöglicht. Ob als Schmiermittel, Biozid, Klebstoff, Lebensmittelzusatzstoff, Duftstoff oder Latentwärmespeicher, der Einsatzbereich verkapselter Materialien umfasst nahezu alle Lebensbereiche.

Mikrokapseln werden als Additive eingesetzt, um einem Material neue Funktionen zu geben. So können beispielsweise mit flüssigem Schmierstoff gefüllte Mikrokapseln in kunststoffbasierte Bauteile direkt bei der Herstellung eingearbeitet werden. Daraus resultiert eine Verlängerung der Lebensdauer durch Verschleißschutz sowie eine Senkung des Energieverbrauchs beim Einsatz solcher Bauteile. Auch biologisch aktive Mikrokapseln, die Mikroorganismen und andere biologische Materialien unter Erhalt ihrer Eigenschaften beinhalten, werden entwickelt. Eine zukünftige Anwendung hierfür könnte die Rückgewinnung von Rohstoffen aus Abwässern durch verkapselte, biomineralisierende Bakterien sein, um nachhaltige Kreislaufströme zu ermöglichen. Und um den Eintrag von Mikroplastik in die Umwelt zu verringern, werden die Mikrokapseln bioabbaubar sein, nachdem sie ihre Funktion erfüllt haben.

Wie Wirkstoffe wirken und ob Biomaterialien für den Menschen unbedenklich sind, kann auf unterschiedliche Weise getestet werden. Eine Möglichkeit dafür sind neuartige in-vitro-Tests – Prüfungen, die im Reagenzglas ablaufen. Dafür verwenden wir menschliche Zellen, die aus Gewebe gewonnen wurden, und untersuchen deren Wechselwirkung mit Substanzen unter künstlichen Bedingungen. Am Fraunhofer IAP sammeln wir so umfassende Informationen zur Wirksamkeit, Toxizität und tiefergehenden Mechanismen, wie zum Beispiel die Wirkung auf das Immunsystem, die Wirkstofffreisetzung oder das Auftauchen von Entzündungsherden. Die in-vitro-Testung gewährleistet so eine umfangreiche und realitätsnahe Analyse der Biokompatibilität von Polymeren und Arznei- und Wirkstoffen.

Die enge Zusammenarbeit zwischen Chemie, Biologie, Veterinärmedizin und Klinik fördert auch die Entwicklung und Evaluierung neuer Produkte. Und, Ergebnisse aus dem Labor werden so schneller, kostengünstiger und mit großer Patientensicherheit in die Klinik überführt. Als weitere Aussicht können die Entwicklung neuer in-vitro-Modelle in den nächsten Jahren die Zahl notwendiger Tierversuche deutlich reduzieren.

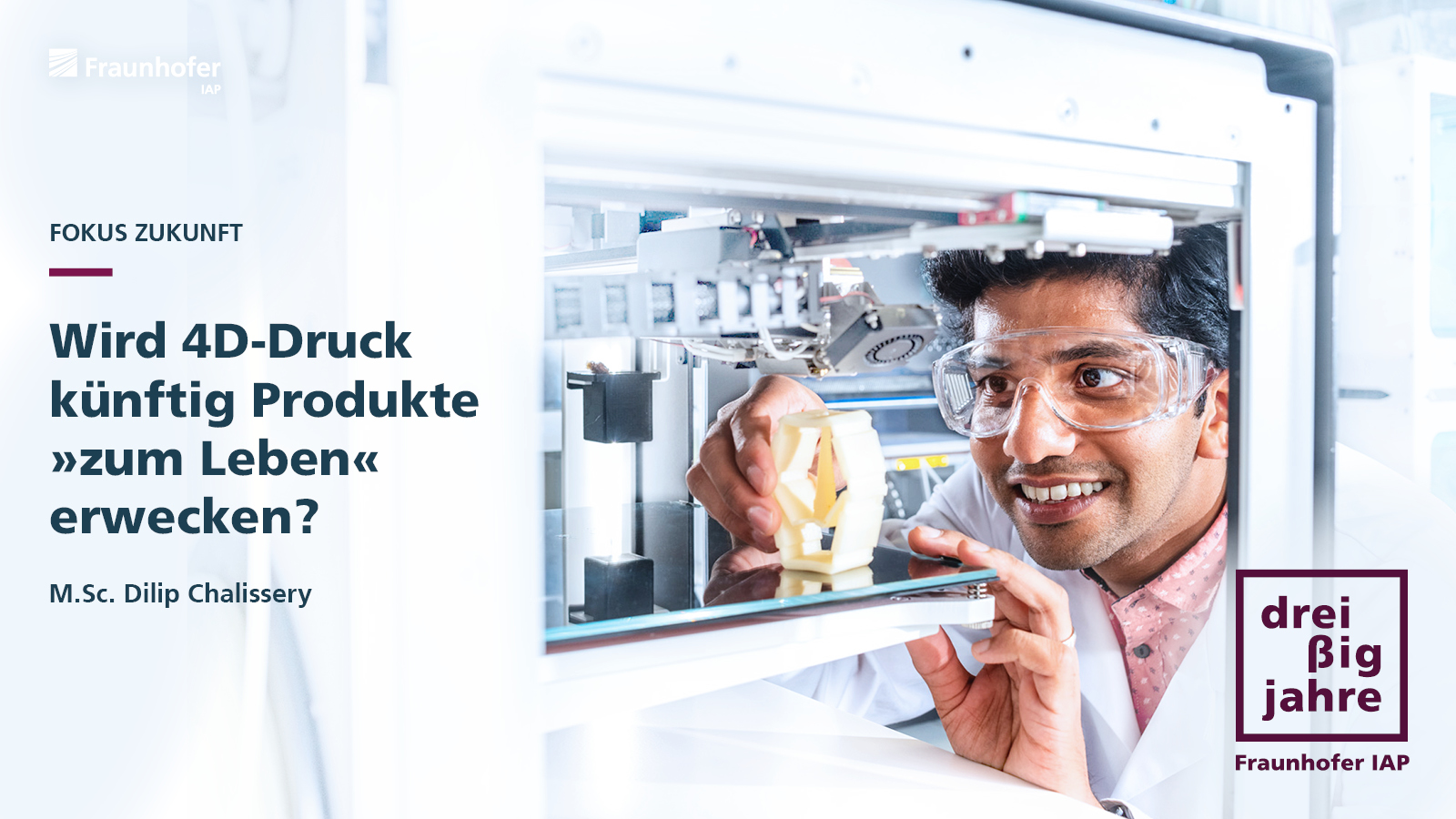

4D-Drucktechnologien haben das Potenzial unser tägliches Leben zu verändern. Neben der Form baut der 4D-Druck zusätzliche physikalische oder chemische Funktionalitäten in die 3D-Struktur ein – die Objekte werden »zum Leben« erweckt. 4D-Objekte werden erst einmal genauso produziert wie jede andere 3D-gedruckte Form. Der Unterschied besteht im verwendeten Material. Formgedächtnispolymere verändern etwa in einer vordefinierten Art und Weise durch den Einfluss von Wärme, Licht oder anderen Umwelteinflüssen ihre Form oder ihre Funktion. Die Anwendungsmöglichkeiten sind vielfältig. Denkbar ist Kleidung, die aufgrund der Außentemperatur und der körperlichen Anstrengung atmungsaktiv oder isolierend wird. Bauteile, die Brüche und Risse selbst reparieren. Oder Gebäude, die ihre Isolationseigenschaften an die Außentemperaturen anpassen und so zukünftig viel Energie einsparen. Der Einsatz von biobasierten Polymeren im 4D-Druck ermöglicht zudem volle Recyclingfähigkeit und Wiederverwendung der Produkte.

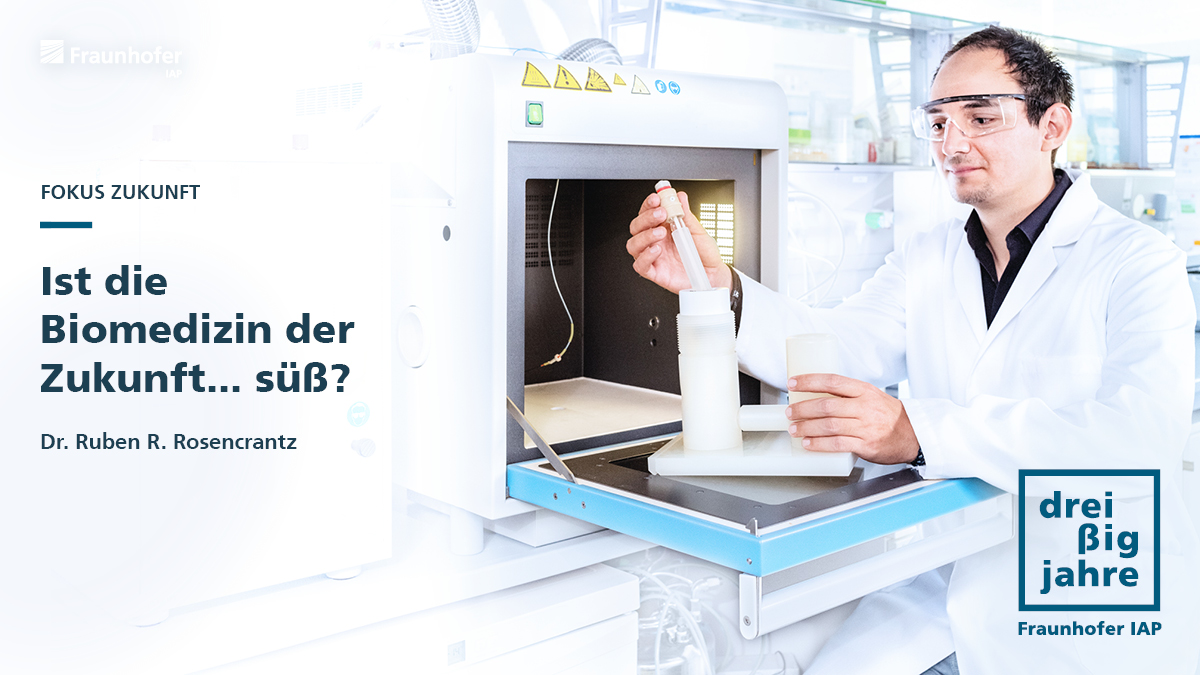

Zucker ist süß. Das weiß jeder. Aber »Zucker« sind auch eine Vielzahl von Molekülen, die eine wichtige Rolle in Organismen spielen. Von Energielieferanten bis zu zellulären Interaktionen und vieles mehr. Zucker sind essentiell für das Leben und spielen auch eine große Rolle bei Krankheiten. So sind Zuckermoleküle an der Zelloberfläche an der Metastasierung sowie am Eindringen von Krankheitserregern in Zellen beteiligt.

Die chemische und biologische Diversität von Zuckern ermöglicht aber durch geeignete Modifikationen die gezielte Beeinflussung und Steuerung biologischer Prozesse. Natürlich stehen Medizin und Gesundheit hier im Vordergrund – zum Beispiel entwickeln wir Alternativen zu konventionellen Antibiotika oder neue biokompatible Beschichtungen von Implantaten auf der Basis von Zuckern in Form von sogenannten Glykopolymeren. Auch eignen sich Zucker sehr gut für die Formulierung von Wirkstoffen, was deren Bioverfügbarkeit verbessert. Ein Beispiel hierzu ist ein Projekt zur Formulierung und Schutz von RNA-Wirkstoffen mit Glykopolymeren. Voraussetzung hierfür sind effiziente Herstellungsprozesse von unseren zuckerbasierten Polymeren und die Modifikation von Zuckern durch Enzyme. Glykobiotechnologie wird weitreichende Beiträge zur Biomedizin in der Zukunft leisten. Die Zukunft ist… süß!

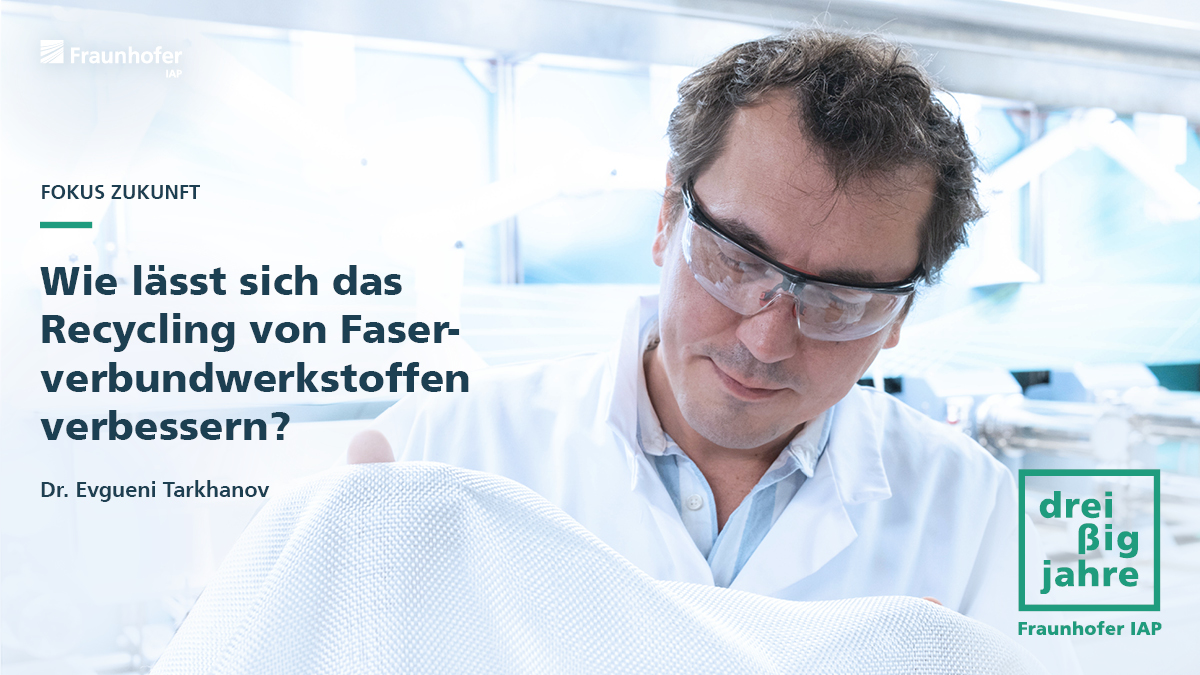

Faserverbundwerkstoffe werden industriell im Maßstab von mehreren Millionen Tonnen jährlich eingesetzt, um Bauteile und Komponenten leichter und stabiler zu machen. Sie begegnen uns täglich in zahlreichen Leichtbauanwendungen, die Ressourcen schonen und CO2 einsparen (z.B. durch erhöhte Energieeffizienz) sowie erneuerbare Energiequellen erschließen (z. B. Windkraft). Mit Hinblick auf den Recylingprozess stellen Faserverbundwerkstoffe uns jedoch vor große Herausforderungen, da in der Regel Matrix und Fasern aus zwei verschiedenen Materialien bestehen, die schwierig zu trennen sind.

Laufende Forschungsaktivitäten am Fraunhofer IAP befassen sich vor diesem Hintergrund mit der Entwicklung von Compositen, deren Matrix und Fasern chemisch identisch sind. Dadurch wird der Recyclingprozess wesentlich vereinfacht. Auf Basis des Biopolyesters Polymilchsäure (PLA) als Matrix sowie speziellen, neu entwickelten PLA-Fasern mit verbesserten thermomechanischen Eigenschaften, stellen wir faserverstärkte Monokomponent-Materialien für Thermoumform- sowie Spritzgussprozesse her.

Unser Ziel ist es recyclingfähige Faserverbundwerkstoffe aus 100 Prozent biobasierter PLA mit vorteilhaften mechanischen Eigenschaften zu entwickeln, um den Übergang zu einer nachhaltigen Kreislaufwirtschaft weiter voran zu bringen.