Wenn Kunststoffe biologisch aktiv werden

In der Tränenflüssigkeit verhindern antimikrobielle Peptide Infektionen am Auge. Auf Operationstischen und Türklinken könnten sie künftig für hygienische Oberflächen sorgen – als Baustein eines biofunktionalen Kunststoffs, der zu einer neuen Klasse innovativer Materialien gehört.

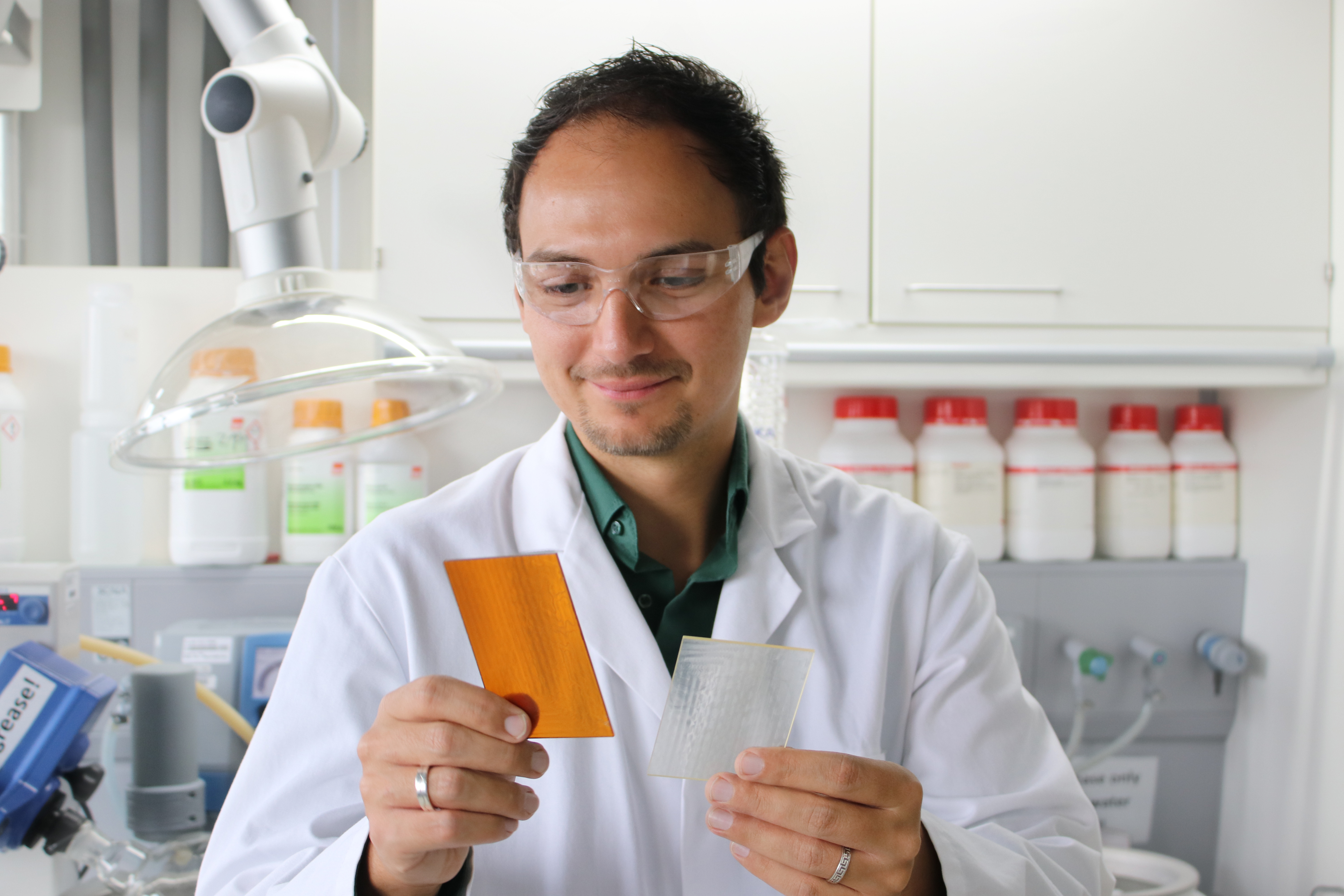

Für Prof. Alexander Böker hat bei der Entwicklung von Kunststoffen eine neue Ära begonnen: »Heute werden Kunststoffe anhand ihrer chemischen und physikalischen Eigenschaften charakterisiert, wie zum Beispiel ihrer Festigkeit, Elastizität oder Härte«, erklärt der Leiter des Fraunhofer-Instituts für Angewandte Polymerforschung IAP. »Wir erweitern dieses Spektrum um die biologischen Eigenschaften.« Dazu werden Biomoleküle wie Proteine, Peptide oder Zucker direkt in die Kunststoffmaterialien eingebaut.

Geeignete Biomoleküle stehen in Hülle und Fülle bereit. Denn die Natur hat im Laufe der Evolution hochspezialisierte Wirkstoffe mit den unterschiedlichsten Funktionen entwickelt – wie das Defensin, das nicht nur in der menschlichen Tränenflüssigkeit vorkommt, sondern auch bei vielen Tieren und höheren Pflanzen. Defensine sind kleine Eiweißmoleküle (Peptide), die eine starke antimikrobielle Wirkung haben. Sie können in Bakterien eindringen und sie dadurch abtöten.

Keimfreie Oberflächen

Da antimikrobielle Peptide in der Regel leicht herzustellen und relativ stabil sind, lassen sie sich gut als funktionelle Gruppen in einen Kunststoff einbetten. Dies ist ein Ziel in der Projektgruppe »BioPol – Biofunktionalisierung/Biologisierung von Polymermaterialien«, die im Juli 2018 ihre Arbeit aufgenommen hat. In der Projektgruppe arbeiten Forscherinnen und Forscher des Fraunhofer IAP und der Brandenburgisch Technischen Universität Cottbus-Senftenberg eng zusammen.

Hier sollen antimikrobielle Peptide in ein Harz eingegossen werden, das man auf die verschiedensten Oberflächen aufbringen kann – vom Operationstisch bis zur Türklinke. Durch die Beschichtung lassen sich die Oberflächen keimfrei halten. Denn die antimikrobiellen Peptide sorgen dafür, dass Bakterien darauf nicht überleben können.

Im Vergleich zu herkömmlichen Antibiotika haben antimikrobielle Peptide einen großen Vorteil: Es ist nachgewiesen, dass sie bei Bakterien keine Resistenzen erzeugen. Daher steht einer großflächigen Anwendung nichts entgegen. Zurzeit wird evaluiert, ob der funktionalisierte Kunststoff für die Innenausstattung von Zügen, zum Beispiel für die Toiletten, geeignet ist.

Um hygienische Oberflächen herzustellen, nutzen die Forscherinnen und Forscher am Fraunhofer IAP noch eine zweite biologische Stoffgruppe: Mucine. Das sind stark zuckerhaltige Makromoleküle, die im Körper von den Schleimhäuten zum Schutz vor chemischen und mechanischen Einwirkungen produziert werden. Mucine sind unter anderem im Speichel, im Magensaft und in den Bronchien vorhanden und haben eine hohe Gleitfähigkeit.

Genau wie die antimikrobiellen Peptide werden auch die Mucine in ein Harz eingebettet und dann auf Oberflächen aufgetragen. Die Beschichtung soll dadurch so glatt werden, dass sich Bakterien nicht darauf festsetzen können. Ein Wasserstrahl genügt, um alles keimfrei zu machen.

Noch sind diese biofunktionalisierten Kunststoffe nicht auf dem Markt. Denn sie stoßen oft auf Skepsis, wie Alexander Böker berichtet. »Viele Kunden denken, dass die biologischen Komponenten leben und daher bald absterben werden. Daraus schließen sie, dass das Material nicht lange haltbar ist.« Alexander Böker entgegnet dann, dass die biologischen Moleküle in den Kunststoffen zwar aktiv, aber nicht lebensfähig sind und dass sie daher auch nicht sterben können. Und er betont, dass die Materialien eine hohe Haltbarkeit haben. »Hier müssen wir noch viel Überzeugungsarbeit leisten.«

Spezialfilter für die Pharmaproduktion

Die biologischen Komponenten können auch äußerst komplexe Moleküle sein, wie zum Beispiel kanalförmige Proteine, die in der Zellmembran von E. coli Bakterien als Transportschleuse für eisenhaltige Verbindungen dienen. Am Fraunhofer IAP ist es gelungen, in E. coli hergestellte Kanalproteine in eine künstliche Membran zu integrieren. Die Fermentation der Bakterien und die Isolation der Proteine erfolgten in Kooperation mit der Arbeitsgruppe Schwaneberg an der RWTH Aachen.

Doch das war nur der erste Schritt eines ehrgeizigen Projekts. Im zweiten Schritt wurden die Kanäle mit gentechnischen Methoden so verändert, dass sie in der Pharmaproduktion als hochspezialisierte Filter fungieren können. Denn die neu konstruierten Kanäle sind in der Lage, chemische Substanzen aufgrund ihrer Chiralität zu trennen. Chiralität spielt in der Chemie eine große Rolle. Das bekannteste Beispiel dafür ist der im Arzneimittel Contergan enthaltene Wirkstoff Thalidomid. Er kommt in zwei verschiedenen spiegelbildlichen Formen vor, die sich zueinander verhalten wie die rechte und die linke Hand. Sie sind von der Form zwar identisch, lassen sich aber nicht übereinander legen. Die eine Spiegelform des Wirkstoffs Thalidomid wirkt als Schlafmittel, die andere Form ist erbgutschädigend. Daher kam es durch das Schlafmittel Contergan Ende der 1950er und Anfang der 1960er Jahre zu vielen Missbildungen bei Kindern.

Auch heute entstehen bei der Produktion von Medikamenten Gemische, die beide Spiegelbilder einer Substanz enthalten. Da sie die gleiche chemische Struktur haben, sind sie sehr schwer voneinander zu trennen. Hier können die künstlichen Membranen mit den gentechnisch veränderten Kanalproteinen einen großen Fortschritt bedeuten.

Auf dem Weg zur Großproduktion

Ein großer Markt lässt sich erschließen, wenn es gelingt, biofunktionale Gruppen in thermoplastische Kunststoffe wie Polyester oder Polyethylen einzubetten und in industriellem Maß herzustellen. Doch das ist eine große Herausforderung: Während die thermoplastischen Kunststoffe bei Temperaturen von 100 bis 250 Grad verarbeitet werden, sind die biologischen Moleküle sehr temperaturempfindlich. Viele Enzyme denaturieren bereits bei 40 Grad. Peptide oder Zucker sind robuster.

Hier praktikable Strategien zu erarbeiten ist ein weiteres wichtiges Thema der Fraunhofer-Projektgruppe BioPol. Viele der Arbeiten laufen im Verarbeitungstechnikum für Biopolymere, das das Fraunhofer IAP auf dem BASF-Gelände in Schwarzheide betreibt und das in direkter Nachbarschaft zum Campus Senftenberg liegt. Das Wissenschaftsministerium des Landes Brandenburg unterstützt das gesamte BioPol Vorhaben mit 2,5 Millionen Euro.

Alexander Böker ist überzeugt, dass sich Wege finden lassen, um verschiedenste biofunktionale Materialien industriell produzieren zu können. »Wir Kunststoffdesigner können jetzt Materialien entwickeln, die die Natur nutzen und die gezielt mit ihr interagieren«, betont der Institutsleiter. »Dies ist die nächste Evolutionsstufe der Polymermaterialien.«

Letzte Änderung: