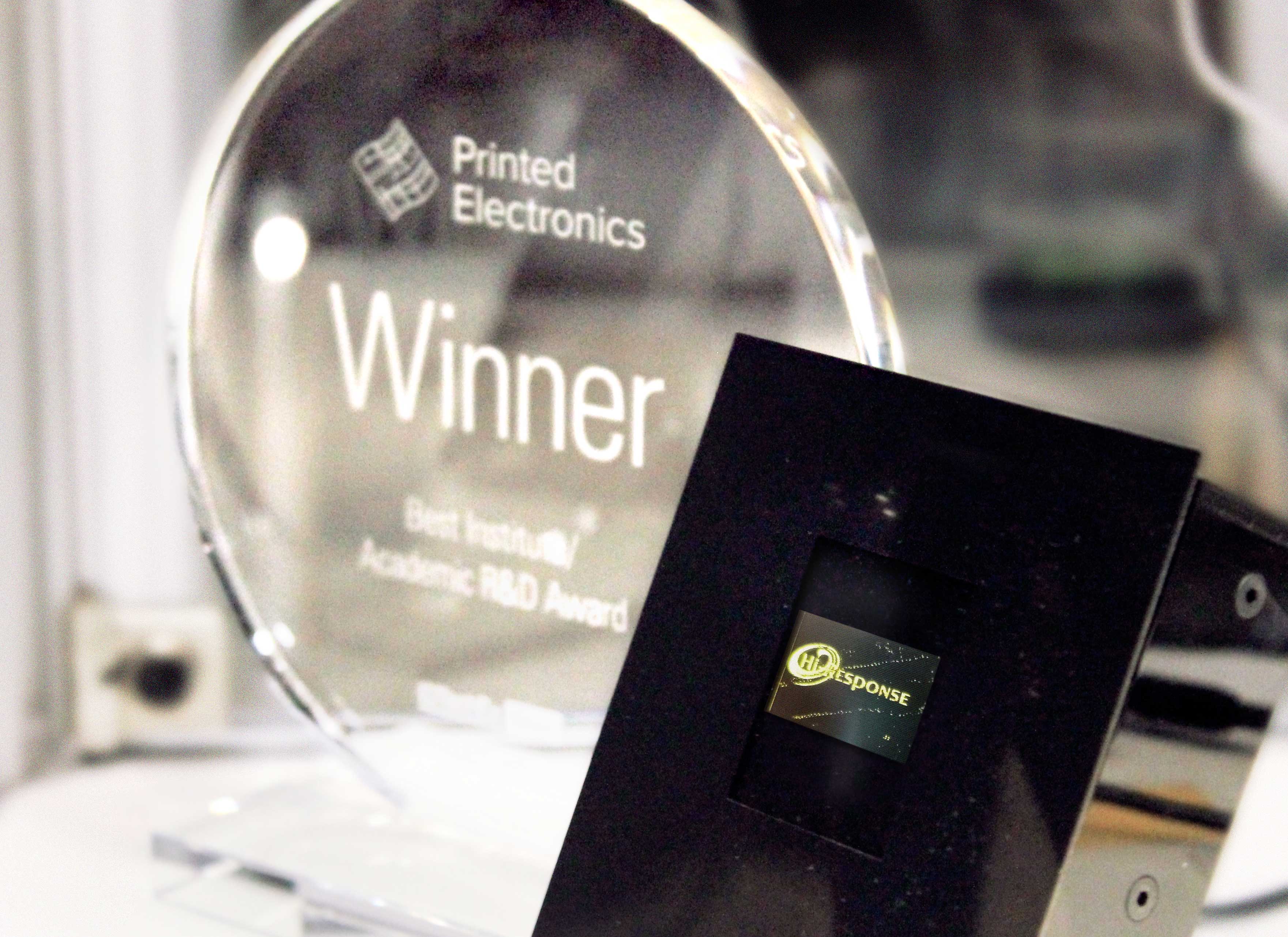

Printed Electronics Europe 2019: Best Institute / Academic R&D Award geht an Konsortium aus Fraunhofer IAP, imec und TNO/Holst Centre

ESJET-Drucktechnologie für großflächige Displays ausgezeichnet

ESJET printing ist eine neue Drucktechnologie für großflächige, lösungsverarbeitete Displays der Zukunft. Sie ermöglicht eine höhere Auflösung und drop on demand Druck. Das Potsdamer Fraunhofer-Institut für Angewandte Polymerforschung IAP hat zusammen mit seinen Projektpartnern imec und TNO/Holst Centre diese Drucktechnik für lösungsverarbeitete Displays der Zukunft entwickelt.

Das Fraunhofer-Institut für Angewandte Polymerforschung IAP, imec und TNO/Holst Centre wurden auf der IDTechEx Printed Electronics 2019 mit dem Best Institute / Academic R&D Award ausgezeichnet. Der Preis wird für »einen wesentlichen Beitrag zum Verständnis der Prinzipien in den letzten 24 Monaten und erworbenes Wissen hinter gedruckter Elektronik vergeben«, heißt es in den Richtlinien. Dr. Richard Collins, Senior Analyst bei IDTechEx, überreichte die Auszeichnung am 10. April 2019.

Im Rahmen des EU-Projekts Hi-Response arbeiten 13 Mitglieder des Konsortiums zusammen, um eine hoch innovative pulsierte elektrostatische Drucktechnologie für das Drucken mit hoher Auflösung in verschiedenen Anwendungen zu entwickeln. Innerhalb des EU-geförderten Forschungsprojektes haben die Forscher des Fraunhofer IAP, imec und TNO/Holst Centre den hochauflösenden ESJET-Druck (Electrostatic Jetting) für leitfähige und emittierende Polymere entwickelt, der für verschiedene Anwendungen neue Möglichkeiten eröffnet. Die Technologie kann für den hochauflösenden Druck von AM-OLEDs mit Pixelauflösungen von weniger als 10 µm eingesetzt werden, die zu RGB-Auflösungen von mehr als 500 ppi führen. Diese Technologie ist skalierbar und ermöglicht den großflächigen Druck von aktiven Geräten. Darüber hinaus kann die ESJET-Drucktechnologie einen weitaus breiteren Viskositätsbereich von 1 bis 10.000 cP abscheiden, verglichen mit 1-40 cP für Tintenstrahldrucker (Inkjet).

Die Vorteile der ESJET-Drucktechnologie

»Mit ESJET können wir die Pixelgröße für gedruckte AM-OLEDs deutlich reduzieren«, sagt Dr. Christine Boeffel, Projektleiterin am Fraunhofer IAP. »Eines der bemerkenswerten Dinge an der Technologie ist, dass selbst bei Abständen von 25 µm Pixelgrößen von bis zu 10 µm gedruckt werden können. Für unseren Demonstrator haben wir 62967 einzelne 10 µm breite Punkte gedruckt, um eine funktionierende Anzeige mit einer Auflösung von 300 ppi zu erstellen.

Imec und TNO/Holst Centre entwickelten AM OLED-Backplanes und stellten sie dem Fraunhofer IAP zur Bearbeitung der OLED-Frontebene zur Verfügung. Es wurde ein hochauflösender ESJET-Druck für die Abscheidung der PEDOT: PSS-Lochinjektionsschicht implementiert, die aus dem Druck von 62967 einzelnen 10 um breiten Punkten auf der 0,5 Zoll breiten Aktivmatrix-Backplane bestand. Die nachfolgende Schicht des emittierenden Materials wurde im spin-coating-Verfahren mit anschließendem Aufdampfen der transparenten Elektrode verarbeitet.

»Es ist ein großer Meilenstein, OLED-Materialien in so kleinen Abmessungen zu drucken. Die Verbesserung der Druckauflösung eröffnet neue Möglichkeiten für lösungsverarbeitete OLED-Displays«, sagt Dr. Tung-Huei Ke, Senior Researcher bei imec.

»Wir haben ein wichtiges Ziel erreicht, die ESJET-Technologie so weit zu bringen. Wir sind überzeugt, dass Pixelgrößen noch weiter unter die Marke von 10 µm reduziert werden können. Wir planen, OLED-Materialien für RGB-Displayanwendungen in zukünftigen Projekten mit 300 ppi zu drucken,« sagt Dr. Manuel Gensler, Forscher mit Schwerpunkt ESJET-Druck am Fraunhofer IAP.

»Da die Display-Industrie nach neuen und innovativen Wegen zur Erhöhung der Bildschirmauflösung sowie zur Einbindung neuer Benutzeroberflächen in den gesamten Anzeigebereich sucht, ist eine hochauflösende Drucktechnologie eine wichtige Voraussetzung, um diese Ziele durch den Druck von OLED-Materialien sowie Funktionsmaterialien in hoher Auflösung zu erreichen«, sagt Dr. Auke Jisk Kronemeijer, GEN1 TFT-Pilotleiter bei TNO/Holst Center.

Letzte Änderung: